Industriebehälter für korrosive Flüssigkeiten stellen spezifische Anforderungen an Material und Verarbeitung. Gerade AHL-Tanks, die Ammoniumnitrat-Harnstoff-Lösungen sicher lagern, sind extremen Bedingungen ausgesetzt. Diese Behälter müssen nicht nur der chemischen Belastung standhalten, sondern auch resistent gegenüber Witterungseinflüssen sein, wenn sie im Freien genutzt werden. Die Wahl des falschen Materials kann nicht nur die Tanklebensdauer verkürzen, sondern auch die Sicherheit gefährden. Für eine dauerhaft sichere Lagerung ist es entscheidend, die Materialien und Schutzmaßnahmen genau zu kennen, die den Anforderungen an Korrosionsbeständigkeit und Stabilität gerecht werden. Welche Materialien eignen sich also optimal für die Lagerung solcher aggressiven Substanzen? Und welche Faktoren sollten bei der Anschaffung und Pflege der Behälter berücksichtigt werden? Dieser Beitrag beleuchtet die entscheidenden Aspekte, die eine langlebige und zuverlässige Lösung in der Industrie möglich machen.

Auswahl an Materialtypen für die Lagerung korrosiver Flüssigkeiten

Für die Lagerung aggressiver Substanzen wie AHL bieten sich je nach Anwendungsbedarf und Budget drei wesentliche Materialoptionen an: Kunststoff, Edelstahl und glasfaserverstärkter Kunststoff (GFK). Jedes dieser Materialien hat spezielle Vorzüge, aber auch seine Einschränkungen:

- Kunststoff (z. B. Polyethylen oder Polypropylen): Kunststoffe sind in der Industrie weit verbreitet, da sie hervorragende Korrosionsbeständigkeit und ein vergleichsweise geringes Gewicht bieten. Polyethylen (PE) und Polypropylen (PP) gehören zu den meistgenutzten Kunststoffen für Behälter und bieten eine hohe Chemikalienbeständigkeit, wodurch sie sich ideal für die Lagerung aggressiver Flüssigkeiten eignen. Sie sind UV-beständig und weisen eine hohe Temperaturbeständigkeit auf, was besonders bei Außeneinsatz und hohen Temperaturschwankungen von Vorteil ist. Ein Nachteil ist jedoch die mechanische Belastbarkeit – besonders bei großen Behältern, die schwerem Druck und Stoßkräften ausgesetzt sind. Hier besteht das Risiko von Deformationen oder Rissen bei falscher Handhabung.

- Edelstahl (z. B. V2A, V4A): Edelstahl ist in der Industrie der Goldstandard, wenn es um die Lagerung anspruchsvoller Flüssigkeiten geht. Hochwertige Edelstahlsorten wie V2A oder V4A sind besonders korrosionsbeständig und widerstandsfähig gegen Abrieb. Edelstahl hat zudem eine hohe mechanische Festigkeit und eignet sich für großvolumige Behälter, die starken Belastungen standhalten müssen. Ein weiterer Vorteil ist die einfache Reinigung und die geringe Anfälligkeit für biologische Verunreinigungen. Edelstahl ist jedoch kostenintensiver und möglicherweise nicht die beste Wahl für extrem aggressive Lösungen, die speziellere Oberflächenbehandlungen erfordern könnten.

- Verbundmaterialien (z. B. glasfaserverstärkter Kunststoff, GFK): GFK ist ein Material, das zunehmend in der Industrie verwendet wird, da es die besten Eigenschaften von Kunststoffen und Metallen vereint. Durch die Glasfaserverstärkung ist es extrem stabil, leicht und korrosionsbeständig – ideal für die Lagerung von Chemikalien. GFK ist zwar teurer als herkömmliche Kunststoffe, bietet aber eine längere Lebensdauer und eine höhere Festigkeit. Die Anschaffungskosten sind höher, doch durch die lange Nutzungsdauer und die geringen Wartungskosten amortisiert sich diese Investition in der Regel.

Anforderungen und Standards für sichere Industriebehälter

Bei der Auswahl von Tanks für die Lagerung von AHL und anderen Chemikalien sind gesetzliche Anforderungen und branchenspezifische Standards zu beachten, um eine sichere und gesetzeskonforme Lagerung zu gewährleisten. Die wichtigsten Standards und Vorschriften umfassen:

- DIN-Normen für Chemikalienbehälter: Die DIN-Normen definieren klare Anforderungen an die Konstruktion, Materialeigenschaften und chemische Beständigkeit von Tanks. Sie sorgen dafür, dass Behälter die nötige Stabilität und Dichtheit aufweisen und Chemikalien sicher aufbewahren. Die Einhaltung dieser Normen ist ein Mindestmaß an Sicherheit und sollte bei der Auswahl eines Tanks eine zentrale Rolle spielen.

- ISO-Zertifizierungen: ISO-Zertifikate bestätigen, dass der Behälter den internationalen Standards für Qualität und Sicherheit entspricht. Ein ISO-zertifizierter Tank wird strengen Qualitätsprüfungen unterzogen und ist häufig langlebiger und widerstandsfähiger. Für Unternehmen, die eine internationale Zusammenarbeit anstreben oder exportieren, sind ISO-Zertifikate ebenfalls vorteilhaft, da sie weltweite Akzeptanz und Konformität signalisieren.

- Anforderungen der Betriebssicherheitsverordnung (BetrSichV): Die Betriebssicherheitsverordnung verpflichtet Unternehmen, regelmäßige Inspektionen und Wartungen durchzuführen, um die Sicherheit der Mitarbeiter und der Umgebung zu gewährleisten. Tanks, die gefährliche Flüssigkeiten lagern, müssen entsprechend den Vorschriften gewartet und auf Dichtheit sowie Stabilität geprüft werden. Diese Wartungen sind wichtig, um Sicherheitsrisiken zu vermeiden und die Betriebssicherheit dauerhaft zu gewährleisten.

Wichtige Faktoren bei der Auswahl eines Tanks

Die Anschaffung eines Tanks für aggressive Flüssigkeiten sollte gut durchdacht sein, um langfristige Kosten und Sicherheitsrisiken zu minimieren. Wichtige Kriterien, die bei der Auswahl eines geeigneten Behälters beachtet werden sollten, umfassen:

- Materialbeständigkeit gegenüber AHL: Ein Tank für AHL muss eine hohe Beständigkeit gegen chemische Einflüsse aufweisen, da die Lösung stark korrosiv wirkt und ungeschützte Materialien schnell angreifen könnte. Die Materialwahl sollte dabei auch auf die spezifische Konzentration und Temperatur der Flüssigkeit abgestimmt sein.

- Standortbedingungen und Umwelteinflüsse: Für Tanks, die im Freien stehen, ist UV- und Witterungsbeständigkeit essentiell. Im Innenbereich sollte auf die Belüftung geachtet werden, um die Bildung von Dämpfen oder Feuchtigkeitsschäden zu minimieren. Bei Außenaufstellung ist zusätzlich eine Isolierung oder eine spezielle Beschichtung ratsam.

- Kapazität und Nutzungsdauer: Je nach Lagerbedarf können die Größen der Tanks variieren, aber auch die Lebensdauer und die Robustheit des Materials spielen hier eine Rolle. Ein stabiler Tank, der für hohe Kapazitäten ausgelegt ist, kann größere Mengen AHL über lange Zeiträume sicher aufbewahren, ohne die Gefahr von Deformationen oder Rissen.

- Kosten-Nutzen-Verhältnis: Die Anschaffungskosten sind bei Kunststofftanks oft geringer, jedoch könnte Edelstahl auf lange Sicht eine günstigere Option sein, wenn Wartungs- und Austauschkosten berücksichtigt werden. GFK bietet hier eine gute Balance zwischen Qualität und Investitionskosten und ist vor allem bei langfristigen Projekten eine lohnende Wahl.

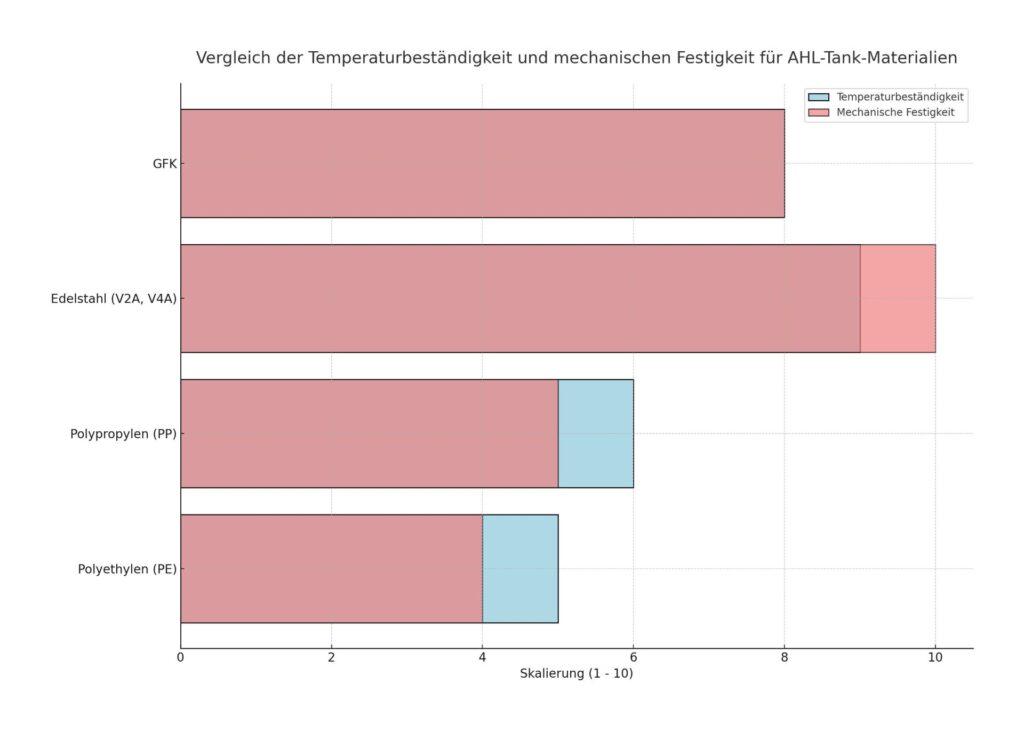

Materialvergleich für AHL-Tanks: Temperaturbeständigkeit und mechanische Festigkeit im Überblick

Das Diagramm veranschaulicht die Unterschiede in der Temperaturbeständigkeit und mechanischen Festigkeit der häufig verwendeten Materialien für AHL-Tanks: Polyethylen (PE), Polypropylen (PP), Edelstahl (V2A, V4A) und glasfaserverstärkter Kunststoff (GFK). Die Daten basieren auf einer Skala von 1 bis 10, wobei höhere Werte auf eine stärkere Beständigkeit und Festigkeit hinweisen. Edelstahl und GFK zeigen eine herausragende mechanische Festigkeit, während Polyethylen und Polypropylen durch ihre moderate Temperaturbeständigkeit punkten. Dieses visuelle Hilfsmittel hilft bei der Entscheidung, welches Material für den spezifischen Einsatz geeignet ist.

Checkliste: Wichtige Kriterien für die Auswahl von AHL-Tanks

Die Lagerung von Ammoniumnitrat-Harnstoff-Lösung (AHL) stellt besondere Anforderungen an die Tanks. Um die Sicherheit und Langlebigkeit zu gewährleisten, sollten bei der Auswahl von AHL-Tanks folgende Punkte beachtet werden:

- Chemische Verträglichkeit prüfen: AHL ist eine ätzende Substanz, die Tanks aus ungeeigneten Materialien schädigen kann. Wählen Sie Materialien, die explizit für chemische Substanzen zugelassen sind und lassen Sie dies am besten vom Hersteller bestätigen.

- Temperaturbeständigkeit des Tanks sicherstellen: AHL reagiert empfindlich auf Temperaturänderungen. Achten Sie auf eine hohe Temperaturbeständigkeit und prüfen Sie, ob der Tank für Schwankungen in der Umgebungstemperatur ausgelegt ist.

- Mechanische Belastbarkeit testen: Besonders bei großvolumigen Tanks ist die Stabilität entscheidend. Berücksichtigen Sie Faktoren wie Druckfestigkeit und Aufprallschutz, damit der Tank die mechanischen Anforderungen erfüllt.

- Spezifische Sicherheitszertifikate prüfen: Tanks sollten relevante Zertifikate wie DIN-Normen für Chemikalienlagerung oder ISO-Qualitätsstandards aufweisen. Zertifizierte Tanks bieten eine höhere Sicherheit und häufig eine längere Garantiezeit.

- Wartungsvorgaben klären: Ein guter Tank benötigt regelmäßige Pflege, aber die Anforderungen variieren. Fragen Sie den Hersteller nach empfohlenen Wartungsintervallen und Pflegeprodukten, die die Tanklebensdauer verlängern und prüfen Sie, ob diese im Wartungsplan Ihres Unternehmens integriert werden können.

- Zugänglichkeit und Standortplanung: Der Standort eines Tanks beeinflusst nicht nur die Lagerbedingungen, sondern auch die Zugänglichkeit für Wartungsarbeiten. Planen Sie ausreichend Raum um den Tank ein und sorgen Sie dafür, dass Zugänge für Reparaturen und Prüfungen vorhanden sind.

Weitere detaillierte Informationen und eine Auswahl an hochwertigen AHL-Tanks finden Sie auf der Webseite von Profi-Tanks: https://profi-tanks.de/ahl-tanks-asl-tanks/

Wartung und Pflege für eine maximale Lebensdauer

Selbst die besten Tanks erfordern eine regelmäßige Wartung, um langfristig sicher und funktionsfähig zu bleiben. Die Pflege von AHL-Tanks umfasst mehrere wichtige Maßnahmen:

- Regelmäßige Sichtprüfungen: Die Oberfläche des Tanks sollte regelmäßig auf Risse, Verformungen oder andere Beschädigungen überprüft werden, die auf eine Materialermüdung hinweisen könnten. Kunststofftanks neigen eher zu Verformungen als Edelstahl oder GFK, weshalb besonders bei Kunststoff eine engmaschige Überprüfung empfohlen wird.

- Sicherstellung der Dichtheit: Die Dichtungen und Anschlüsse eines Tanks sind potenzielle Schwachstellen, besonders bei der Lagerung von Chemikalien. Regelmäßige Dichtigkeitsprüfungen, z. B. durch Drucktests, können Leckagen verhindern und gewährleisten, dass keine gefährlichen Stoffe austreten.

- Korrosionsschutz für Metalle: Edelstahl und andere Metalltanks benötigen spezielle Korrosionsschutzmaßnahmen, vor allem bei Außenaufstellung. Hier empfiehlt sich eine Schutzbeschichtung oder das Auftragen eines Korrosionsschutzmittels, um die Lebensdauer zu verlängern.

- Reinigungsintervalle: Ablagerungen im Inneren des Tanks können nicht nur die Effizienz verringern, sondern auch das Material belasten. Daher sollten Tanks für AHL regelmäßig gereinigt und von Rückständen befreit werden, um chemische Reaktionen an der Oberfläche zu verhindern.

Tabelle der Materialeigenschaften für AHL-Tanks

Hier ist eine detaillierte Übersicht der spezifischen Eigenschaften, die bei der Auswahl des richtigen Materials für AHL-Tanks berücksichtigt werden sollten:

| Materialtyp | Vorteile | Nachteile | Typische Anwendungen |

|---|---|---|---|

| Polyethylen (PE) | – Gute chemische Beständigkeit bei moderateren Bedingungen – Leicht und einfach zu transportieren |

– Begrenzte mechanische Festigkeit – Nicht für hohe Temperaturen geeignet |

Geeignet für kleinere Tanks im Innenbereich |

| Polypropylen (PP) | – Hohe UV-Beständigkeit und wetterfest – Gute chemische Beständigkeit |

– Kann bei höheren Konzentrationen von AHL angegriffen werden – Eingeschränkte Temperaturbeständigkeit |

Kleinere Tanks im Freien oder für moderat belastende Flüssigkeiten |

| Edelstahl (V2A, V4A) | – Hervorragende Korrosionsbeständigkeit – Hohe mechanische Stabilität |

– Hohe Anschaffungskosten – Gewicht und Transportaufwand |

Große Tanks für aggressivere Umgebungen und langjährige Nutzung |

| GFK (Glasfaserverstärkter Kunststoff) | – Hohe Stabilität und chemische Beständigkeit – Relativ leicht und UV-beständig |

– Höhere Anschaffungskosten – Regelmäßige Wartung erforderlich, um Risse zu vermeiden |

Lange Haltbarkeit im Außenbereich und für hohe Chemikalienbeständigkeit |

Langlebige Lösungen für anspruchsvolle Lagerung: Wertvolle Investition in die Sicherheit

Die Wahl des passenden Materials für AHL-Tanks ist eine Investition in Sicherheit, Effizienz und Nachhaltigkeit. Indem Unternehmen auf korrosionsbeständige und robuste Materialien setzen, schaffen sie nicht nur ein höheres Maß an Sicherheit, sondern auch eine langfristige Grundlage für wirtschaftliches Arbeiten. Der Einsatz hochwertiger Materialien und regelmäßige Wartung verlängern die Lebensdauer der Tanks und minimieren Ausfälle oder teure Reparaturen. Unternehmen profitieren von stabilen Lagerbedingungen, einem geringeren Risiko für chemische Leckagen und einer Reduzierung von Sicherheitsvorfällen.

Ein solcher Tank ist mehr als nur ein Behälter – er ist Teil einer umfassenden Infrastruktur, die den sicheren und effizienten Umgang mit kritischen Ressourcen wie AHL gewährleistet. Langfristig gesehen trägt die sorgfältige Materialwahl dazu bei, Kosten zu reduzieren und Betriebsunterbrechungen zu vermeiden. Indem sich Unternehmen für die richtigen Materialien und Systeme entscheiden, können sie sich sicher sein, dass ihre Lagerlösungen den höchsten Standards entsprechen und ihren betrieblichen Anforderungen gewachsen sind.

So zahlt sich die sorgfältige Planung und Auswahl bei AHL-Tanks durch eine verbesserte Betriebssicherheit und einen nachhaltigen Ressourcenumgang aus – ein klarer Gewinn für jedes Unternehmen, das Wert auf Effizienz und Sicherheit legt.

Bildnachweis:

naraichal – stock.adobe.com

Uwe – stock.adobe.com

Grispb – stock.adobe.com

cunaplus – stock.adobe.com